Pres Döküm Süreci

DÖKÜM SÜRECİ

basınçlı döküm nedir?

Basınçlı döküm, kalıbın boşluğu kullanılarak erimiş metale yüksek basınç uygulanmasıyla karakterize edilen bir metal döküm işlemidir.Kalıplar genellikle daha yüksek mukavemetli alaşımlardan yapılır ve bu işlem enjeksiyonla kalıplamaya benzer.Çinko, bakır, alüminyum, magnezyum, kurşun, kalay ve kurşun-kalay alaşımları ve bunların alaşımları gibi basınçlı dökümlerin çoğu demir içermez.Basınçlı dökümün türüne bağlı olarak, soğuk kamaralı basınçlı döküm makinesi veya sıcak kamaralı basınçlı döküm makinesi kullanmanız gerekir.

•Çinko: Dökümü en kolay olan metaldir.Küçük parçaların üretimi ekonomiktir, kaplaması kolaydır, yüksek basınç dayanımına, yüksek plastisiteye ve uzun döküm ömrüne sahiptir.

•Alüminyum: Hafif, karmaşık ve ince duvarlı dökümler üretilirken yüksek boyutsal kararlılık, güçlü korozyon direnci, iyi mekanik özellikler, yüksek termal ve elektrik iletkenliği ve yüksek sıcaklıklarda yüksek mukavemet.

•Magnezyum: İşlenmesi kolaydır, yüksek mukavemet-ağırlık oranına sahiptir ve yaygın olarak kullanılan pres döküm metaller arasında en hafif olanıdır.

•Bakır: Yüksek sertlik, güçlü korozyon direnci, yaygın olarak kullanılan kalıp döküm metallerinin en iyi mekanik özellikleri, aşınma direnci ve çeliğe yakın mukavemet.

•Kurşun ve Kalay: yüksek yoğunluk, yüksek boyutsal doğruluk, özel korozyon önleyici parçalar olarak kullanılabilir.Halk sağlığı açısından, bu alaşım gıda işleme ve depolama ekipmanı olarak kullanılamaz.Kurşun, kalay ve antimon alaşımı (bazen bir miktar bakır içerir), tipo baskıda manuel tip ve bronzlaştırma yapmak için kullanılabilir.

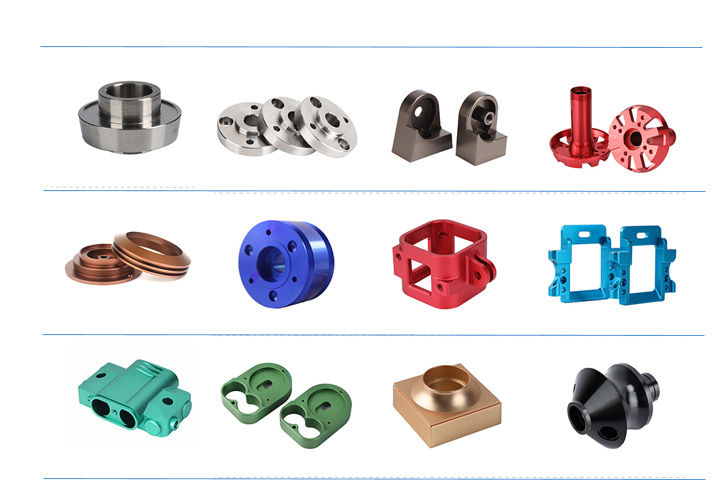

Uygulama kapsamı:

Pres döküm parçalar artık otomobil sanayi ve alet sanayi ile sınırlı kalmayıp, tarım makineleri, takım tezgahları sanayi, elektronik sanayi, savunma sanayi, bilgisayar, medikal malzeme, saat, kamera ve günlük gibi diğer sanayi sektörlerine de yavaş yavaş yayılmaktadır. Donanım, vb. Endüstri, özellikle: otomobil parçaları, mobilya aksesuarları, banyo aksesuarları (banyo), aydınlatma parçaları, oyuncaklar, tıraş makineleri, kravat iğneleri, elektrikli ve elektronik parçalar, kemer tokaları, saat kılıfları, metal tokalar, kilitler, fermuarlar, vb.

Aavantaj:

1. İyi ürün kalitesi

Dökümlerin boyutsal doğruluğu yüksektir, genellikle 6~7'ye eşittir, hatta 4'e kadar;yüzey kalitesi iyidir, genellikle 5~8'e eşdeğerdir;Mukavemet ve sertlik daha yüksektir ve mukavemet genellikle kum dökümden% 25 ~ 30 daha yüksektir, ancak uzatılır Oran yaklaşık% 70 oranında azalır;boyut sabittir ve değiştirilebilirlik iyidir;ince cidarlı karmaşık dökümleri presle dökebilir.

2. Yüksek üretim verimliliği

3. Mükemmel ekonomik etki

Basınçlı dökümün hassas boyutu nedeniyle yüzey pürüzsüz ve temizdir.Genel olarak, doğrudan mekanik işleme olmadan kullanılır veya işlem hacmi küçüktür, bu nedenle yalnızca metal kullanım oranını iyileştirmekle kalmaz, aynı zamanda çok sayıda işleme ekipmanı ve çalışma saatini azaltır;dökümlerin fiyatı kolaydır;diğer metal veya metal olmayan malzemelerle basınçlı döküm birleştirilebilir.Sadece montaj adam-saatinden değil aynı zamanda metalden de tasarruf sağlar.

Dezavantajları:

Döküm ekipmanı ve kalıpların maliyeti yüksektir, bu nedenle basınçlı döküm işlemi genellikle yalnızca çok sayıda ürünü partiler halinde üretmek için kullanılır ve küçük parti üretimi uygun maliyetli değildir.

QY HassasiyetiBasınçlı Döküm Prosesi konusunda tam bir deneyime sahiptir ve ihtiyacınıza yönelik farklı çözümler sunar.Nihai ürünleriniz ve pazarınız için uygun olanı seçebilirsiniz.Ücretsiz fiyat teklifi için 2D/3D çizimlerinizi gönderin.

-

Telefon

-

e-posta

-

Tepe